Şerit testerelerin ömrünü uzatmanın çeşitli yolları mevcuttur. Doğru şerit testere gerginliği ve teknik parametreler, uygun hatve ve alıştırma prosedürü gibi birkaç önemli noktaya dikkat etmek testere verimliliğini ciddi oranda arttırmaktadır.

Bu yazımızda ağırlıklı olarak kaynak noktasında yaşanılan sorunlara değineceğiz. Çünkü şerit testereler için kaynak noktasından kopma ve kırılma en sık karşılaşılan problemler arasında yer alıyor. Aslında tüm şerit testereler üretici firmalar tarafından bobin (sarılı kaset) halde üretilmekte ve müşteri ihtiyacına yönelik olarak istenilen boyda kesilip, cnc kaynak makinelerinde kaynatılmaktadır.

Dolayısıyla çalışma esnasında şerit testere kaynak yapılan nokta veya noktalardan farklı sebeplerden deforme olabilmektedir. Bu deformasyonlar yanlış kaynak prosesinden veya ana şerit malzemesindeki hatalardan olabileceği gibi, şerit testere üzerinde çok fazla gerilim bulunması ya da tezgahların bakım eksikliğinden olabilmektedir.

Şerit testerelerde kaynak kırılması yaygın bir sorun olduğu için, şerit testerelerde gerekli bıçak gerginliğinin uygulanıp uygulanmadığının, hangi boyutta ve tipte malzeme kesildiğinin ve operatörün kullanımdan önce gerekli prosedürleri uygulayıp uygulamadığının kontrol edilmesi gerekir.

Kılavuz yataklar ve kılavuz arasında bir ayarlama sorunu olabileceği göz önünde bulundurularak bıçağın nerede kırıldığını belirlemek önem arz eder. Yanlış bir kaynak prosesi (sırt kısımda kalan çapak, kaynak bölgesinde meydana gelen yanık izi, doğrusal olmayan bir kaynak izi, şerit testere sırtının paralel olmaması vs.) tespit edildiği durumda ürün makineye takılmadan direkt olarak satıcıyla irtibata geçilmelidir.

Kaynak esnasında şerit testere bıçağının kırılmasının yaygın nedenleri arasında çok yüksek gerilim uygulanması da yer alır. Özellikle uzun süre kullanılmayan veya gündelik kesim işlemlerinde yoğun olarak kullanılan tezgahlarda testere gergi basıncı mesai bitimlerinde düşürülmelidir.

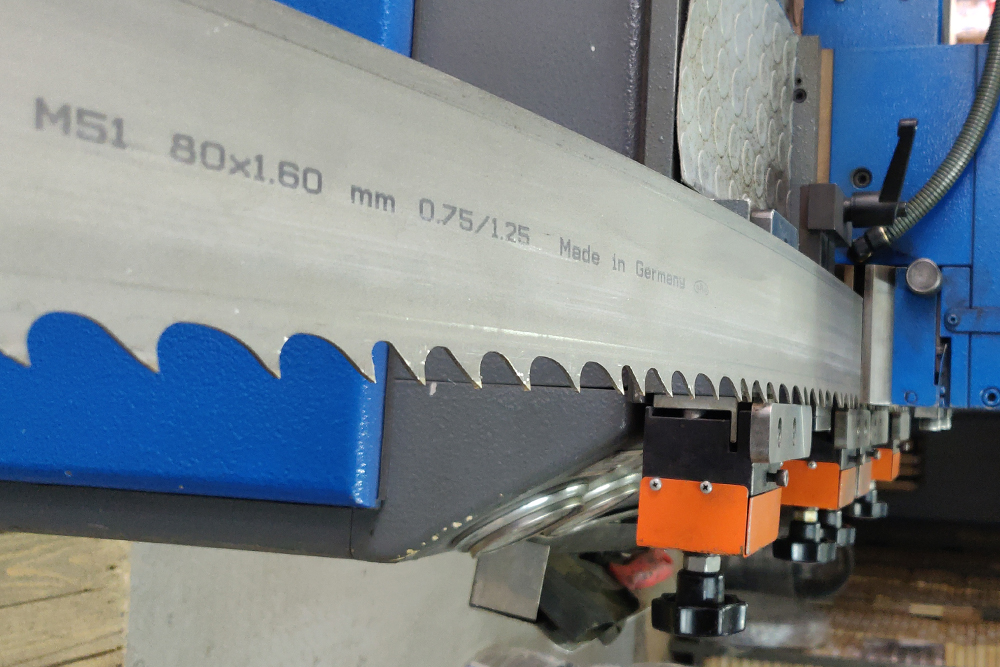

Şerit testere kasnaklar üzerinde çok geriye giderse veya karbür tutucu yataklara çok fazla baskı uygularsa yine kırılmalar meydana gelebilir. Yataklar dönmemeli ve yataklar ile bıçağın arkası arasında hemen hemen hiç boşluk olmamalıdır. Kılavuz bloklar, bıçağın her iki tarafında bir kâğıt parçası kalınlığında bir boşluğu sahip olmalıdır. Üst kılavuz kesilen iş parçasının 1/4 ile 1/2 üzerinde bir yerde olmalıdır. Bloktan çok uzağa yerleştirilen kılavuzlar, bıçağın gezinmesine ve bıçak kırılmasına neden olur.

Şerit testerelerde kaynak kırılması ile ilgili dikkate alınması gereken diğer unsurları da şu şekilde sıralayabiliriz; kasnaklar üzerinde işlem yapılması, şerit testere en ve boy oranının orantısız olması (özellikle kalın ölçülü, kısa şeritler) aşınmış veya atık malzemeyle tıkanmış kılavuzlar, çok ağır besleme hızı, menevişleme hataları ve besleme sisteminin düzgün çalışmaması.

Unutmayın, şerit testerelerinizin bakımı ve gerekli kontrollerin yapılması, kullanım ömrünü ve performansı arttırır. Yeni bir şerit testereye ihtiyacınız olduğunda ya da mevcut testerelerinizin profesyonel bir biçimde bakımlarının yaptırmak istediğinizde bizimle iletişime geçebilirsiniz. Gerek tüm dünyada tercih edilen yüksek kaliteli ürünlerimizle, gerek satış öncesi ve satış sonrası hizmetlerimizle en iyi sonuçları almanıza yardımcı oluruz!

“Şerit Testereleri Nasıl Daha Uzun Süre Kullanabiliriz?” başlıklı blog yazımıza gidebilir ya da Kar-Tes Kesici Takımlar Blogu’muza geri dönebilirsiniz.